Nuovo impianto casalingo – parte 2

E’ trascorso un pò di tempo dalla prima parte di questo articolo ma questa sta risultando essere un’annata di scarsa produzione. Inoltre sto dedicando molto del mio tempo libero alla realizzazione di un nuovo portale pensato per Microbirrifici ed Homebrewers. Il suo nome è BrewCalc e non troppo tardi sarà on-line. In futuro dedicherò altri articoli a questo nuovo progetto.

E’ stato quindi necessario attendere qualche mese per poter raccogliere i dati necessari per completare la mia recensione sul nuovo impianto.

Posso subito annunciarvi che mi ritengo molto soddisfatto del cambiamento, la qualità del prodotto finito è migliorata, i tempi di lavorazione sono rimasti pressapoco identici ma ho guadagnato in praticità. Insomma, tutto è andato come speravo andasse ma…

Posso subito annunciarvi che mi ritengo molto soddisfatto del cambiamento, la qualità del prodotto finito è migliorata, i tempi di lavorazione sono rimasti pressapoco identici ma ho guadagnato in praticità. Insomma, tutto è andato come speravo andasse ma…

ma come in ogni cambiamento i difetti di certo non mancano.

Principalmente ho notato due problematiche, scarso funzionamento dello scambiatore a piastre (vedi aggiornamento sotto in data 24 Aprile 2017) e imprecisione di temperatura segnalato dal termometro installato in pentola.

Ma andiamoli ad analizzare meglio nel dettaglio cominciando dal termometro. Ho notato che il termometro non segna bene temperatura del mosto, o comunque, si differenzia di qualche grado da un termometro portatile. Questa imprecisione tende ad aumentare con il crescere della densità dei malti presenti in acqua.

Questo scherzetto mi è costato una cotta; il termometro segnava 60 gradi mentre in pentola i gradi erano 70. Il problema è stato risolto facendo uso di un secondo termometro. Altra soluzione sarebbe quella di applicare le pale elettriche per il mescolamento. Questo dovrebbe garantire una diffusione omogenea della temperatura. In ogni modo è meglio mantenere in pentola un rapporto acqua:grani almeno di 3:1, meglio 3,5:1 (3 Litri e mezzo per Kg di grani).

Questo scherzetto mi è costato una cotta; il termometro segnava 60 gradi mentre in pentola i gradi erano 70. Il problema è stato risolto facendo uso di un secondo termometro. Altra soluzione sarebbe quella di applicare le pale elettriche per il mescolamento. Questo dovrebbe garantire una diffusione omogenea della temperatura. In ogni modo è meglio mantenere in pentola un rapporto acqua:grani almeno di 3:1, meglio 3,5:1 (3 Litri e mezzo per Kg di grani).

La seconda problematica riguarda lo scambiatore di calore. La sola forza di gravità non basta a far scorrere la birra al suo interno fino al fusto, a meno che non si posizioni lo scambiatore in posizione verticale con il foro di ingresso in alto e quello di uscita in basso. A mio vedere questa disposizione non sta facendo funzionare a pieno lo scambio termico. Conclusione, la birra esce dallo scambiatore ad una temperatura di circa 35 gradi. Purtroppo è impensabile montare una pompa idraulica, ricordo sempre che il mio impianto ha la priorità di funzionare in casa senza trasformare la cucina in un laboratorio.

Aggiornamento del 24 Aprile: ho riprovato l’uso dello scambiatore in altre cotte. Per prima cosa confermo che lo scambiatore va usato posizionandolo in orizzontale. Diversamente il suo funzionamento è quasi nullo. Ho scoperto che lo scambiatore funziona anche senza la pompa idraulica menzionata precedentemente. Probabilmente nella prima circostanza si deve esser formato un “tappo” nel rubinetto della pentola impedendo il corretto fluire del mosto all’interno dello scambiatore. Posso confermare che lo scambiatore funziona e che raffredda veramente bene.

Nuovo impianto casalingo – parte 1

Come può un homebrewer birrificare in casa avendo a disposizione solo il piano di cottura della cucina ed un lavello? In questo articolo (suddiviso in 2 parti) andrò a parlarvi di come tutto questo sia possibile, descrivendo il materiale adoperato, le soluzioni e le problematiche riscontrate.

L’idea di quest’articolo è nata dalla necessità di cambiare impianto di produzione pur tenendo invariato il luogo di produzione, la cucina di casa.

Come molti sanno, produrre birra in casa comporta diverse problematiche. Basti pensare allo spazio ridotto, alla sorgente di calore limitata ai soli fornelli, alla problematica dell’acqua, ect.

Fino ad oggi la soluzione adottata è stata quella di impiegare un mini impianto di ridotte dimensioni e di facile maneggevolezza. Volendo descrivere l’impianto questo era formato da due pentole in alluminio ed un filtro ricavato da una ghiacciaia da pic-nic.

Ma con l’aumentare dell’esperienza è cresciuta la necessità di migliorare il prodotto finito. Ma cosa più importante (almeno per me) è stata quella di sostituire l’alluminio per passare all’acciaio.

Alluminio

Di fatto siamo tutti circondati da materiali composti da alluminio, lo troviamo nelle confezioni alimentari, nelle pentole per la cucina, nelle costruzioni abitative e in parecchi utensili di uso quotidiano. E’ una delle migliori materie per resistenza e per salubrità da contaminazione batterica, apparentemente inalterabile consente maggiore igiene per il trattamento dei cibi, consente una buona pulizia e permette di agevolare nel mantenimento dei beni materiali contro l’usura del tempo, a conti fatti un materiale conveniente, ma alcuni studiosi hanno scoperto che possono rimanere nel corpo delle tracce di questo materiale. Basta effettuare un test per evidenziare i minerali che sono presenti nell’organismo per appurarne la veridicità di tale fatto.

Non voglio affrontare le argomentazioni di questi studi che evidenziano i danni, o meno, causati da tale metallo una volta che si sia depositato all’interno del nostro organismo. Che tracce di alluminio finiscono nella birra però mi ha sempre causato non poca inquietudine.

Riepilogando,

PREGI: l’impianto non ha richiesto grossi sforzi economici, sufficiente per produrre fino a 28 Lt di birra, facile da pulire, utilizzabile con i fornelli di casa

DIFETTI: l’alluminio, passaggio del mosto caldo dalla pentola al filtro.

L’idea di un nuovo impianto.

Da qua nasce l’idea di passare ad un nuovo impianto di produzione. In rete si trovano diverse soluzioni. Da mini impianti elettrici e a gas abbastanza costosi a coibentazioni economiche.

Dopo diverse ricerche ho deciso che il nuovo impianto doveva rispecchiare alcune caratteristiche: materiale in acciaio, facilità di utilizzo tra i vari passaggi durante la birrificazione, ridurre al minimo il tempo dedicato alla coibentazione e budget limitato.

Ma cosa più importante, l’impianto deve poter continuare a funzionare in casa.

Problematiche relative al nuovo impianto

Quali saranno le caratteristiche del nuovo impianto? A quali problematiche si va incontro? Che soluzioni adottare?

Bene, cominciamo subito con lo stabilire il quantitativo di prodotto finito desiderato che rimane sempre sui 25-28 Lt finali. Andare oltre i 30 Lt comporterebbe problemi dovuti alla potenza di fiamma erogata dai fornelli presenti in casa. Molti homebrewer utilizzano dei fornelloni per alimentare le grosse pentole. Nel mio caso è impensabile installare dei fornelloni allacciati ad una bombola di GPL. Molto rischioso oltre ad essere pure faticoso. Inoltre, per grossi quantitativi occorrerebbero anche pentole e fermentatori di maggiore capienza e questo andrebbe ad aumentare i costi finali.

Riepilogando, serviranno delle pentole non troppo capienti, in acciaio inox alimentate dalla fiamma del gas di casa. Le pentole dovranno avere dimensioni contenute per facilitarne l’eventuale spostamento.

In dettaglio

Partiamo dalla fase di ammostamento; in questa fase serviranno due pentole, una contenente i malti e l’altra per scaldare l’acqua per il risciacquo. Le pentole sulla quale ho puntato la mia attenzione sono delle ottime pentole della Polsinelli, in acciaio inox, fornite di rubinetto e sonda per la temperatura. Il problema di queste pentole è che la più piccola ha un diametro di circa 38 cm (capienza 35 Lt). Viste le dimensioni di diametro risulta impossibile che queste entrino contemporaneamente sul piano di cottura.

Ho risolto il problema diversamente. Personalmente, ritengo la pentola per l’acqua la meno “importante” ed è quella che non necessità di molte caratteristiche. Ho quindi acquistato una pentola basilare in acciaio inox senza rubinetto e termometro di ridotte dimensioni.

Ho risolto il problema diversamente. Personalmente, ritengo la pentola per l’acqua la meno “importante” ed è quella che non necessità di molte caratteristiche. Ho quindi acquistato una pentola basilare in acciaio inox senza rubinetto e termometro di ridotte dimensioni.

Su Amazon ho trovato una pentola della Buckingham con diametro da 33 cm che riesce a contenere fino a 18 Lt di acqua. Per scaldare l’acqua ho anche acquistato una piastra elettrica da 1500 Watt. Il costo della spesa è stata di 34 euro per la pentola e di 28 euro per la piastra.

Funziona? Certamente! Ho testato il tutto e per scaldare 18 Lt di acqua ci son voluti 45 minuti per raggiungere i 78° C necessari per il risciacquo. Basterà l’uso di un contenitore di plastica con manico per spostare l’acqua nella pentola di ammostamento.

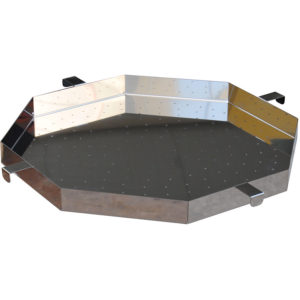

Un Fly Sparge della Polsinelli adagiato sulla pentola di ammostamento mi permetterà di creare l’effetto pioggia sulle trebbie.

Un Fly Sparge della Polsinelli adagiato sulla pentola di ammostamento mi permetterà di creare l’effetto pioggia sulle trebbie.

Ammostamento

Come anticipato prima, la pentola scelta è una Polsinelli da 35 Lt composta da un rubinetto di scarico, termometro e filtro Halo al suo interno.

Come anticipato prima, la pentola scelta è una Polsinelli da 35 Lt composta da un rubinetto di scarico, termometro e filtro Halo al suo interno.

Terminato l’ammostamento dei grani si passa alla fase di risciacquo delle trebbie. Per questa fase ho acquistato uno sgabello nella quale andare a poggiare la pentola di ammostamento. La pentola che andrà a raccogliere il mosto filtrato verrà posizionata alla base dello sgabello e l’acqua di sparge a livello del piano cottura.

L’idea di base è stata quella di creare una struttura a gradini per sfruttare la forza di gravità.

Ebollizione

Una volta raccolto il mosto questo andrà fatto bollire. E qui si presenta un altro problema. La fiamma sviluppata dal fornello di casa non ha la giusta potenza per portare ad ebollizione il mosto.

Una volta raccolto il mosto questo andrà fatto bollire. E qui si presenta un altro problema. La fiamma sviluppata dal fornello di casa non ha la giusta potenza per portare ad ebollizione il mosto.

Nel mio vecchio impianto le ridotte dimensioni del pentolone (23 Lt) garantivano la fase di ebollizione. Con le pentole della Polsinelli difficilmente riuscirò a rimanere entro questi limiti. E’ plausibile immaginare che i litri raccolti supereranno i 23 Lt.

Soluzione, la Polsinelli produce anche una pentola da 50 Lt (sempre in acciaio, con rubinetto e termometro). Vi chiederete, a cosa può servire una pentola più capiente se il l’obbiettivo finale è quello di produrre circa 25-28 Lt di birra? La risposta sta nelle sue dimensioni. La differenza con la pentola sa 35 Lt sta nel maggior diametro (45 cm circa). Una pentola con un tale diametro mi da la possibilità di “abbracciare” più punti fuochi del piano cottura. Questo mi garantisce maggiore potenza di calore.

Ho eseguito il test portando ad ebollizione 35 Lt di acqua. Il risultato è stato ottenuto in circa 30 minuti. Inoltre la base della pentola ha abbracciato tutti e 4 i fuochi del piano cottura. Un paio di diffusori di calore in piastra hanno migliorato la diffusione del calore. Di seguito alcune foto:

Riepilogando il tutto, la spesa fatta è stata di:

- Pentola acqua risciacquo 34 euro

- Piastra elettrica 28 euro

- Pentola 35 Lt + filtro Halo 175 euro

- Pentola 50 Lt 142 euro

- Fly sparge 40 euro

- Birrometro 24 euro (per misurare i litri presenti in pentola – nota, non bastava creare delle pentole graduate al posto di far pagare soldi in più per una banalissima asta?)

Raffreddamento

Nel vecchio impianto impiegavo una serpentina in rame che riuscivo ad allacciare al normale rubinetto di casa. Lasciando il supporto di allacciamento al rubinetto ho deciso di sostituire la serpentina con uno scambiatore di calore a 40 piastre saldobrassate.

Nel vecchio impianto impiegavo una serpentina in rame che riuscivo ad allacciare al normale rubinetto di casa. Lasciando il supporto di allacciamento al rubinetto ho deciso di sostituire la serpentina con uno scambiatore di calore a 40 piastre saldobrassate.

Sfruttando sempre il dislivello tra pentola (posizionata sul piano cottura) e fusto di fermentazione (posizionato a terra) riesco a far funzionare lo scambiatore di calore evitando la spesa di una elettropompa. Costo dello scambiatore, 70 euro più un metro di tubo Hot beer a 14 euro.

altra attrezzatura

Per gli spostamenti tra casa e cantina mi sono affidato ad un carrello come in foto. Capacità fino a 200 Kg. Comodo anche nello spostare, di volta in volta, tutta l’attrezzatura dalla cantina in casa e viceversa. Spesa 15 euro su Amazon.

Per gli spostamenti tra casa e cantina mi sono affidato ad un carrello come in foto. Capacità fino a 200 Kg. Comodo anche nello spostare, di volta in volta, tutta l’attrezzatura dalla cantina in casa e viceversa. Spesa 15 euro su Amazon.

Possibile aggiungere la ciliegina sulla torta?

Quanto sarebbe bello rendere la fase di ammostamento motorizzabile. Ma sorge un problema, l’altezza data dalla pentola più il motore che azionerebbe le pale raggiunge i circa 64 cm. Rischierei di non entrarci a causa della cappa dei fumi posizionata sopra il piano cottura. Preferisco quindi rimandare questa valutazione più avanti sperando di poter aggiungere questo componente che, a mio avviso, è fondamentale in un buon impianto di birra.

A questo punto non mi rimane che rimandarvi alla seconda parte dove andrò a descrivere la prima cotta con il nuovo impianto.

Il Grande Racconto della Birra

Homebrewing – Parte 3

Processo di produzione

Passiamo ora al processo di produzione vero e proprio. Questo si può suddividere nei seguenti passaggi:

Passiamo ora al processo di produzione vero e proprio. Questo si può suddividere nei seguenti passaggi:

- Macinazione

- Ammostamento

- Filtrazione e risciacquo

- Bollitura

- Raffreddamento

La macinazione

Lo scopo della macinazione è quello di permettere la solubilizzazione dell’amido e degli enzimi contenuti nel malto. Questa operazione, che può apparire banale, ricopre una certa importanza: una macinazione errata può causare problemi di vario genere. Se i grani vengono frantumati troppo finemente si rischia di creare troppa farina determinando alterazioni nella torbidità della birra finita. Al contrario, una macinazione troppo grossa impedirebbe la totale solubilizzazione degli amidi con effetti negativi sul rendimento finale.

È importante capire che i grani vanno schiacciati preservando, in questo modo, lo stato delle glumelle (scorze) che non devono frantumarsi. La loro integrità migliora la fase di filtrazione: tutte le scorze formano un pannello filtrante che aiuta a estrarre un mosto limpido. Dal punto di vista organolettico, lo “sfarinamento” delle glumelle non permette una efficace filtrazione con conseguente rilascio delle stesse all’interno del mosto. Questo, in fase di bollitura, causerebbe un rilascio di tannini e altre sostanze amare nella birra finita, determinando indesiderati gusti astringenti.

Ammostamento

Dopo aver macinato il malto d’orzo, questo viene miscelato con acqua calda per permettere l’attivazione di particolari enzimi contenuti nel malto. Grazie a questi enzimi molti composti vengono estratti dalle parti solide e si dissolvono nella componente liquida (mosto). È il caso dell’amido che viene convertito in zuccheri fermentabili, futuro alimento per i lieviti. Questa fase di produzione prende anche il nome di mash.

Gli enzimi sono proteine presenti nel malto. Ne esistono diversi, ognuno con un ruolo specifico che si attiva sostando a temperature e livelli di acidità (pH) diversi.

Nel dettaglio, le maggiori famiglie di enzimi sono:

Fitasi (sosta 30-52° C) ha la funzione di abbassare il livello di pH agendo sulla fitina, un fosfato contenuto soprattutto nei malti. Oggi questa sosta non viene più eseguita dal momento che risulta più pratico e rapido utilizzare altre sostanze per abbassare il pH del mosto (esempio solfato di calcio).

β-glucanasi (37-46° C) ha il compito di degradare i β–glucani, polisaccaridi presenti nella crusca dei cereali. La loro degradazione rende più semplice il processo di estrazione degli amidi dal cereale. Anche questa sosta viene comunemente saltata, dal momento che tali enzimi vengono attivati nella fase di maltazione.

Peptidasi e Proteasi (46-58° C) hanno la funzione di spezzare i legami peptidici che uniscono i vari amminoacidi presenti nel malto e dalla cui concatenazione hanno origine le proteine. In sostanza questa sosta ha la funzione di ridurre le proteine all’interno del mosto. Un eccesso di proteine può causare problemi alla birra in fatto di torbidità e di eccesso di schiuma. Per contro, un prolungamento eccessivo di questa fase può generare birre dal corpo evanescente (acquose) e senza il giusto grado di schiuma. La fase in cui entra in azione questo enzima viene comunemente detta Protein Rest.

Diastasi, sono gli enzimi più importanti per la produzione della birra e sono quelli che hanno la funzione di rompere gli amidi formando zuccheri. I due principali enzimi diastasi sono:

β-amilasi (54-68° C) ha la funzione di degradare gli amidi formando zuccheri semplici (in particolare maltosio) altamente fermentabili dal lievito. Più si lascia lavorare l’enzima della β-amilasi e più si otterranno birre maggiormente fermentabili (ovvero con più nutrimento per il lievito) e quindi con un tenore alcolico più alto e meno corpose.

α-amilasi (63-76° C) hanno la funzione di degradare gli amidi per ottenere però zuccheri complessi, detti destrine, che non sono fermentabili dal lievito e che concorrono a dare sapore e corpo alla birra.

Gli enzimi della β-amilasi e dell’α-amilasi, attivandosi a temperature simili, agiscono spesso contemporaneamente. Questa attività reciproca dei due enzimi causa una ulteriore conversione delle destrine prodotte dalla α-amilasi in maltosio. Per questo motivo, prolungare l’ammostamento oltre il tempo necessario può portare a un eccessivo contenuto di zuccheri fermentabili dai lieviti, quindi birre con minor corpo e maggior grado alcolico. È quindi consigliato inibire l’attività enzimatica a fine ammostamento scaldando il mosto a una temperatura di 78°C per un tempo di 10 minuti.

La fase di ammostamento è quindi la fase più importante dell’intero processo. Da essa dipendono le future caratteristiche che la birra avrà: corpo, alcool, schiuma, etc.

Esisto tre differenti metodi di ammostamento:

- L’ammostamento a infusione è quello più comunemente usato sia dai birrifici artigianali sia dagli homebrewer. Consiste nell’aumentare progressivamente la temperatura della miscela acqua/cereali fino a determinati livelli tramite riscaldamento diretto dell’impasto (pentolone sul fuoco)

- L’ammostamento a infusione “inglese” consiste nell’aggiunta di acqua bollente per innalzare la temperatura del mosto. Si calcola il quantitativo di acqua bollente da aggiungere in modo da ottenere dalla miscela la temperatura desiderata.

- La decozione consiste nel prelevare una parte dell’impasto e portarlo a ebollizione separatamente. Successivamente, questo viene rimescolato alla miscela principale con lo scopo di innalzare la temperatura. Facendo bollire una parte dei grani si ottiene una migliore estrazione degli amidi, i quali verranno convertiti dagli enzimi quando questo verrà rimescolato con il mosto principale. Inoltre, grazie alla bollitura si verifica una leggera “caramellizzazione” che conferisce un sapore più pieno e un gusto più maltato alla birra finita.

Filtrazione

Conclusa la fase di ammostamento si procede con la filtrazione e il risciacquo delle trebbie. In questa fase il mosto liquido viene separato dalle trebbie.

Il processo prevede di aprire il rubinetto di scarico del tino di filtrazione e far confluire, lentamente (circa un litro al minuto), il liquido in un’altra pentola di raccolta. Il consiglio è quello di non eseguire filtrazioni rapide perché si potrebbero portare diverse impurità nella pentola di raccolta. Queste impurità, in fase di bollitura, generano un eccesso di tannini nella birra finita.

Estratto il primo mosto bisogna recuperare tutti quegli zuccheri che sono rimasti imprigionati nelle trebbie. Per fare ciò, si procede con l’aggiunta di ulteriore acqua calda (a circa 78° C), recuperando in questo modo ulteriore mosto attraverso una nuova fase di filtrazione. Questa seconda fase viene chiamata risciacquo o sparging.

Dal punto di vista pratico esistono diversi metodi per realizzare la fase di sparging, suddivisi principalmente in due approcci, fly e batch.

Fly sparge

Con questo metodo, il livello del liquido nel tino di filtrazione viene mantenuto costante senza che questo scenda troppo esponendo le trebbie all’aria[1]. Quindi, mentre il mosto esce dal rubinetto di scarico, viene moderatamente aggiunta al tino di filtrazione altra acqua calda.

Batch sparge

Il batch sparge consiste nel terminare la prima fase di scarico del mosto senza aggiunta di acqua. Successivamente bisogna chiudere il rubinetto di scarico e aggiungere acqua calda alle trebbie, rimescolando il tutto. A questo punto si attende che le parti solide si depositino formando nuovamente il letto di trebbie e si riapre il rubinetto per il secondo scarico del mosto.

Questo processo può essere ripetuto più volte. Di norma si considera terminato il risciacquo non appena la densità del mosto estratto scende al di sotto di 1,010.

No sparge

È anche possibile non eseguire nessuna forma di risciacquo e recuperare solo il mosto ricavato dalla prima estrazione. La scelta di tale soluzione potrebbe essere motivata dalla volontà di creare una birra dal tenore alcolico elevato.

Bollitura del mosto

A questo punto si passa alla fase di bollitura.

In questa fase si svolgono funzioni importanti:

- Estrazione delle sostante amaricanti e aromatiche del luppolo e di ulteriori spezie

- Sterilizzazione del mosto

- Concentrazione del mosto a causa dell’evaporazione

- Formazione di coaguli di proteine la cui rimozione, se eseguita, influisce positivamente sulla trasparenza della birra

Con l’introduzione del luppolo in fase di bollitura ha luogo il rilascio di sostanze amaricanti e aromatiche nel mosto. Brevemente, se il luppolo viene inserito a inizio bollitura allora si privilegerà il rilascio di sostanze amaricanti. Al contrario, se lo stesso viene inserito quasi a fine bollitura, si darà più spazio alle sostanze aromatiche e agli olii essenziali. Queste conferiscono alla birra componenti che vanno a completare il bouquet aromatico del prodotto.

Responsabili dell’amaro sono i cosiddetti α-acidi[2], difficilmente solubili in acqua o nel mosto, i quali proprio grazie alla bollitura vengono convertiti in iso-α-acidi. Sotto questa forma, sono più solubili e rendono la birra più amara. Il livello di solubilizzazione degli iso-α-acidi dipende da alcuni fattori

- durata della bollitura: maggiore è il tempo di bollitura dei luppoli maggiore sarà il grado di “amaro” rilasciato. Di norma, non si va oltre i 60-90 minuti di bollitura, tempo oltre il quale il livello di solubilizzazione diminuisce.

- densità zuccherina del mosto: mosti molto diluiti permettono una migliore solubilizzazione, al contrario, mosti densi ne limitano lo scioglimento. In questo ultimo caso si può ovviare al problema aumentando il quantitativo di luppolo previsto dalla ricetta.

Per accrescere maggiormente le sostanze aromatiche che il luppolo è in grado di cedere al mosto è consuetudine inserire il luppolo direttamente in fase di fermentazione, a mosto freddo. Questa tecnica viene comunemente denominata “dry hopping”. È spesso utilizzata per produrre quegli stili di birra nei quali si vuole esaltare alcune componenti aromatiche, come le Pale Ale inglesi.

I luppoli in commercio sono venduti in diverse forme: coni (fiori essiccati), plugs (coni pressati), pellets (pastiglie).

Altra funzione importante che il processo di bollitura scaturisce è la formazione di coaguli proteici. Queste aggregazioni proteiche[3], se lasciate nel mosto, causano torbidità ed evanescenza della schiuma nella birra finita. Il fatto che questi coaguli si formino durante il processo di bollitura è un vantaggio perché questo permette il loro asporto. Inoltre, sembra che la mancata rimozione di questi coaguli possa influenzare il lavoro del lievito nella successiva fase di fermentazione.

Durante la bollitura, avviene anche una riduzione di volume del mosto a causa dell’evaporazione. Questo non rappresenta un problema visto che si è soliti recuperare mosti molto diluiti in fase di filtraggio e risciacquo. In caso di evaporazione eccessiva si può rimediare con l’aggiunta di acqua direttamente nel fermentatore.

Infine la bollitura attua un processo di sterilizzazione del mosto. Infatti, prima di questa fase non è indispensabile fare attenzione alla sanitizzazione delle attrezzature o del mosto stesso. Si può approfittare della stessa fase di bollitura per sterilizzare alcuni componenti, come mestoli o serpentine di raffreddamento. In questo caso è utile effettuare l’immersione delle attrezzature 20 minuti prima della fine della fase di bollitura.

Fermentazione

E si giunge infine all’ultima fase di produzione, quella della fermentazione. È da considerarsi la fase più importante, ma anche quella meno controllabile da parte del birraio. Brevemente, con questo processo si intende il consumo di zuccheri da parte del lievito e la conseguente formazione di anidride carbonica, alcool e altre sostanze aromatiche.

Il lievito (Saccharomyces cerevisiae) è un microrganismo unicellulare in grado di metabolizzare diversi carboidrati, dando luogo a fermentazione alcolica.

In commercio è possibile reperire lieviti in due formati, liquidi e secchi.

Il lievito secco subisce una riduzione del contenuto dell’acqua nella cellula, mediante essicazione. Durante l’essicazione le cellule si rimpicioliscono e si disidratano, arrivando a condizioni limite della loro vita. Se si intende usare del lievito secco per la propria produzione è buona norma eseguire una reidratazione del lievito. In genere e sufficiente mescolare il contenuto di una bustina in poca acqua per almeno mezz’ora prima dell’inoculo nel fusto.

Differente è il trattamento previsto per i lieviti liquidi. Le confezioni reperibili in commercio non hanno, al loro interno, un numero sufficiente di cellule per garantire una immediata partenza della fermentazione. Per ovviare al problema si applica una procedura per la moltiplicazione delle cellule. Questa procedura prende il nome di starter.

In conclusione, se si decide di utilizzare lieviti secchi si avrà una maggiore semplicità di impiego e si ridurranno i rischi di contaminazione. Con i liquidi, invece, bisogna fare molta attenzione nella preparazione dello starter ma in compenso si avrà a disposizione una più elevata scelta di ceppi differenti.

Starter

Con il termine starter si indica la preparazione di un quantitativo limitato di mosto da dare in pasto al lievito che, nel fermentarlo, andrà ad aumentare il numero di cellule. Normalmente si parla di circa 0,5 litri di mosto da preparare per 23 litri di birra. In caso di quantitativi maggiori è consigliabile preparare starter anche di 1,5 litri.

La preparazione è semplice, si mettono a bollire 0,5 litri di acqua con circa 60 grammi di estratto secco di malto per una decina di minuti. Si lascia raffreddare il mosto a circa 25°C, si versa il tutto in una bottiglia e si inocula il lievito. Si chiude la bottiglia applicando un gorgogliatore sul tappo. In 48 ore il lievito avrà il tempo necessario per moltiplicarsi e fornirci un numero adeguato di cellule da usare per la fermentazione. È importante ricordarsi sempre che qualunque oggetto entri in contatto con il lievito andrà sanitizzato.

Ruolo dell’ossigenazione

La fase di areazione ricopre un ruolo fondamentale durante la fermentazione perché permette una buona moltiplicazione cellulare. In presenza di ossigeno, il lievito darà inizio alla fase di fermentazione (aerobica). In questa fase il lievito si nutrirà dell’ossigeno disciolto attuando una moltiplicazione cellulare. Al termine delle scorte di ossigeno il lievito passa alla fase di fermentazione anaerobica nutrendosi di zuccheri e formando anidride carbonica e alcool.

Esistono diverse tecniche per ossigenare il mosto e qui di seguito elencheremo le più comunemente usate valutando pregi e difetti di ognuno di loro.

Quella più comunemente usata da chi pratica l’arte del homebrewing è chiamata splashing. Consiste nel versare il mosto nel fermentatore provocando un vigoroso rimescolamento contro le pareti. Oltre al riversamento del mosto è utile mescolare energicamente il tutto garantendo così ulteriore apporto di ossigeno.

Altra tecnica, ma di minore praticità, è quella di ossigenare il mosto utilizzando pompe da acquari. Nel caso in cui si utilizzi ossigeno puro la percentuale di saturazione sarà nettamente superiore alle tecniche precedentemente descritte[4].

Durata

Non vi sono regole ben precise in merito. Indicativamente è buona norma lasciar fermentare il mosto per circa una settimana. Questo tipo di fermentazione prende il nome di fermentazione primaria, nella quale il lievito consuma gran parte degli zuccheri presenti. Durante la fermentazione primaria si può notare la formazione di schiuma in superficie oltre al tanto atteso “borbottio” del gorgogliatore[5]. Trascorsa la prima settimana il mosto viene trasferito in un secondo fermentatore dando inizio alla fase di maturazione. Lo scopo del travaso è quello di separare il mosto dallo strato di lievito che si deposita durante la fermentazione primaria. Sembrerebbe infatti che il contatto del mosto con il lievito depositato causi problemi di autolisi[6] oltre a compromettere il gusto nella birra finita.

Imbottigliare

Terminata la fermentazione si procede con l’imbottigliamento del prodotto. In questo caso non si parla più di mosto ma di birra anche se ancora giovane e non frizzante. Durante la fermentazione, a causa anche delle alte temperature (dai 18° ai 24°C) viene dispersa parte dell’anidride carbonica lasciando la birra poco frizzante, piatta. Si rende quindi necessario creare un processo automatico che dia la possibilità alla birra di generare ulteriore anidride carbonica. Questo processo prende il nome di carbonazione. Si tratta di far fermentare piccole quantità di zuccheri dai lieviti direttamente in bottiglia. Poichè si tratta di bottiglie chiuse ermeticamente questo permette all’anidride carbonica generata di disciogliersi direttamente nella birra, causando l’effervescenza al momento dell’apertura.

L’aggiunta di zuccheri semplici all’interno delle bottiglie prende il nome di priming. Il metodo consiste nel far bollire un piccolo quantitativo di acqua insieme alla quantità di zucchero necessario. Questo liquido zuccherino va aggiunto alla birra presente nel fermentatore e mescolato delicatamente per evitare di ossidare la birra. Una volta eseguita tale operazione si può procedere con l’imbottigliamento evitando, anche in questo caso, lo “splashing”, ovvero schizzi e formazione di schiuma. Per evitare tale problema è pratico l’utilizzo di un’asta di travaso applicata alla fine del tubo. L’erogazione avviene solo premendo la punta dell’asta sul fondo della bottiglia, arrestandosi immediatamente quando si cessa di premere.

Dopo l’imbottigliamento, è consigliabile mantenere le bottiglie a temperatura ambiente (anche fino a 25°C) per un paio di settimane. In questo modo si favorisce la rifermentazione in bottiglia.

Conclusioni

Oggigiorno la produzione di birra dentro le mura casalinghe sta vivendo una forte crescita. Il facile reperimento di informazioni in internet unita alla maggior disponibilità dei prodotti per homebrewing sta creando un movimento birraio come non si era mai visto prima in Italia.

Per chiunque intenda intraprendere questa meravigliosa strada consiglio di lasciarsi guidare dalla creatività. All’inizio è normale incontrare qualche difficoltà e imbattersi in risultati deludenti ma la passione, unita alla determinazione, vi daranno delle belle soddisfazioni.

Ricordo i miei primi tentativi con il metodo E + G. Ero ben consapevole del fatto che i risultati non sarebbero stati paragonabili con quanto di buono fino ad allora avessi assaggiato. Ma sapevo che qualunque cosa io facessi avrebbe arricchito sempre di più la mia esperienza e mi avrebbe aiutato a centrare meglio gli obbiettivi. Da li a poco passai alla tecnica All Grain e, cotta dopo cotta, posso ritenermi, oggi, abbastanza soddisfatto dei risultati conseguiti.

Quando decido di creare una nuova birra il primo passo che faccio è quello di idearla nella mia testa conferendo a essa le caratteristiche che dovrà avere. Ed è lì che la creatività prende il controllo e ne disegna ogni contorno. La vasta scelta di malti, luppoli, spezie e lieviti formano la nostra ricchissima “tavolozza di colori” e sta a noi decidere quali colori utilizzare per la nostra tela.

In conclusione, il processo per produrre birra in casa è attuabile senza grosse difficoltà da chiunque voglia cimentarsi in questo nuovo mondo. Non lasciatevi intimorire, il processo di produzione è antico quasi quanto l’uomo, e la sua naturalezza renderà tutto molto semplice e appagante.

[1] L’esposizione causa processi ossidativi con conseguenze negative sul prodotto finito.

[2] Nelle confezioni di luppolo sono comunemente indicati con la dicitura AA%

[3] Chiamate anche hot break

[4] Con soli 2 minuti si raggiungono livelli di saturazione con percentuali che vanno sopra il 140%.

[5] L’anidride carbonica creata dal lievito fuoriesce dal gorgogliatore generando una specie di “borbottio“. Tuttavia l’uso del gorgogliatore va inteso come strumento di isolamento del mosto e non come monitoraggio dell’attività di fermentazione.

[6] Processo biologico attraverso il quale una cellula si autodistrugge (cioè “digerisce” se stessa, a causa di certi enzimi).

Tratto da Il racconto della Birra – autore Giovanni Bruno

Ricetta AsSaison

| RICETTA Assaison | |||

| SPECIFICHE | DATI | ||

| DATA | 22/03/2016 | ||

| STILE | Saison | ||

| LT | 27 | ||

| OG | 1,05 | ||

| FG | 1,008 | ||

| PLATO | 12,43 | ||

| GU | 1350 | ||

| ALC/VOL | 5,64 | ||

| BU:GU | 0,5 | ||

| BU:GU reale | 0,54 | ||

| IBU | 25 | ||

| AA(%) | 84 | ||

| EFFICIENZA DI AMMOSTAMENTO | 0,72 | ||

| MALTI | PESO(Kg) | ||

| PILS | 3,438 | ||

| MONACO | 0,625 | ||

| MELADOININ | 0,134 | ||

| FRUMENTO FIOCCHI | 0,625 | ||

| ZUCCHERO | 0,711 | ||

| AVENA FIOCCHI | 0,188 | ||

| LUPPOLI | IBU | gr | TEMPO |

| EST KENT GOLDING | 15 | 28,9 | 60 |

| EST KENT GOLDING | 8 | 45,4 | 20 |

| MASH | T | C° | PH |

| STEP IN | 0 | 55 | |

| PROTEASI | 10 | 52 | |

| BETA-AMILASI | 60 | 62 | |

| ALFA-AMILASI | 0 | 0 | |

| STEP OFF | 10 | 78 | |

| SPEZIE | PESO | TEMPO | |

| LIEVITO | |||

| WLP565 Saison Ale Yeast | STARTER = | SI | |

| ESTRATTO SECCO = | 0,12 | ||

| ZUCCHERO = | 0 | ||

| tabella realizzata con HBC v3.1 | |||

Homebrewing – Parte 2

All Grain

All Grain

Questo termine indica il metodo di produzione che utilizza come ingrediente principale il malto d’orzo in grani ed è quello comunemente utilizzato in qualunque birrificio artigianale e industriale. Uno dei vantaggi a favore della tecnica all grain sta nei costi del malto d’orzo. Questo, infatti, è più economico rispetto all’estratto di malto. Altro vantaggio sta nella qualità del prodotto finito, sicuramente di livello superiore. Di contro, per produrre birra utilizzando la tecnica all grain, è necessaria un’attrezzatura aggiuntiva con conseguente aumento della spesa. Inoltre la durata del processo aumenta fino ad arrivare a 6-7 ore complessive.

Il risultato finale si può dire pienamente soddisfacente. Infatti, con il metodo all grain è possibile fare birra partendo dal malto, progettandola e realizzandola su misura e scegliendo fra l’ampia varietà di colori e sapori dei malti e degli altri ingredienti.

Il resto del capitolo analizzerà i vari aspetti di questa tecnica di produzione spiegando i singoli passaggi fino ad arrivare all’ultima fase che è quella dell’imbottigliamento. Si tenga presente che il procedimento descritto riguarda l’alta fermentazione: la realizzazione casalinga di una birra a bassa fermentazione All Grain richiede competenze superiori.

Analizziamo prima però l’attrezzatura richiesta.

Attrezzatura

Rispetto a quanto descritto per le tecniche da kit ed E + G, per la tecnica all grain saranno necessarie ulteriori attrezzature.

Per prima cosa occorre poter macinare il malto d’orzo tramite l’impiego di un mulino. È forse l’elemento più costoso, ma ha un ruolo fondamentale nell’intero processo perché da esso dipende una adeguata macinazione dei grani. Questi dovranno essere schiacciati e non tritati senza che venga creata troppa farina. Il mulino più idoneo è quello a rulli facilmente reperibile in commercio.

Una pentola per l’ammostamento dei grani, oltre a quella già descritta per la fase di bollitura. Per migliorare il processo di produzione è utile applicare, internamente alla pentola, un cestello bucherellato oltre a un rubinetto per lo scarico del liquido. Quest’accorgimento facilita notevolmente la fase di recupero del mosto separando la parte liquida (mosto) da quella solida (trebbie).

In alternativa è possibile realizzare sistemi di filtraggio che non richiedono grosse spese economiche, come per esempio lo “zapap”[1]. Consiste nell’utilizzo di due secchi di plastica per alimenti che possono incastrarsi uno dentro l’altro. Il secchio interno verrà forato alla base mentre, il secchio esterno, verrà fornito di un rubinetto per lo scarico. Un’altra possibilità, consiste nel trasformare una comune ghiacciaia da pic-nic. In questo caso bisogna forare la ghiacciaia alla base per poter applicare un rubinetto. Occorre poi costruire un filtro da disporre al suo interno. Si tratta di un tubo di gomma da inserire nella parte interna del rubinetto di scarico. Questo tubo deve essere dotato di una serie di fori di lunghezza 1-2 mm distanziati tra loro per 1-1,5 cm.

È importante infine utilizzare un sistema di raffreddamento del mosto perché, con questa tecnica, l’intero quantitativo di acqua raggiunge alte temperature[2] (100°C). In commercio esistono alcune soluzioni per raffreddare il mosto. Una di queste è una serpentina in metallo (solitamente in rame) collegabile a un flusso di acqua da immergere nel mosto bollente. L’acqua viene fatta scorrere al suo interno determinando uno scambio termico tra l’acqua fredda e il mosto bollente. In alternativa si può immergere la pentola, contenente il mosto bollente, in una vasca d’acqua gelida in modo da favorire, il più velocemenete possibile, lo scambio termico.

Non strettamente necessari, ma comunque consigliati sono:

la tintura di iodio. Il suo scopo è quello di verificare la corretta conversione dell’amido in zuccheri durante la fase di ammostamento. La tintura di iodio a contatto con l’amido acquista una colorazione nerastra (cosa che non avviene quando è a contatto con gli zuccheri). In questo modo, si può verificare se tutto l’amido è stato trasformato. Se il colore diventa rossastro, la conversione è avvenuta con successo mentre, se diventa nerastra, bisogna continuare ancora la fase di ammostamento. Attenzione: la tintura di iodio è tossica, quindi non rimettere nella pentola il contenuto di mosto impiegato per la verifica!

Un test di misurazione del pH. Il valore del pH, ovvero dell’acidità, può essere verificato attraverso un apparecchio chiamato “pHmetro”. Alternativamente possono essere usate le classiche cartine tornasole facilmente reperibili, oltre presso i classici rivenditori di materiale per homebrewing, nei negozi di attrezzatura per acquari. Monitorare i livelli di pH è importante, come vedremo più avanti, per garantire la corretta attivazione di particolari enzimi.

Pulizia e sanitizzazione

La riuscita di una buona birra dipende dalla pulizia e sanitizzazione di qualunque cosa entri in contatto con il mosto. Con il termine pulizia si intende la rimozione di materiale organico dalla strumentazione e dalle attrezzature mediante l’impiego di detergenti. La sanitizzazione si occupa invece di eliminare la maggior parte di agenti patogeni, come batteri e lieviti selvaggi.

Applicare queste due fasi al processo produttivo è importante perché si abbassano i rischi di contaminazione. Infatti, il mosto è un’eccellente fonte di nutrienti utili alla vita di molti organismi, non solo dei lieviti. Qualsiasi organismo che finisce nel mosto inizia a crescere, producendo sottoprodotti metabolici che portano ad aromi e sapori normalmente non associati alla birra. Per questo è fondamentale prendere tutte le precauzioni per evitare di contaminare la birra con agenti esterni indesiderati.

Sanitizzare non significa sterilizzare come spesso si intende. La sterilizzazione è il risultato finale di procedimenti fisici e/o chimici che, attraverso metodologie standardizzate, hanno come obiettivo la distruzione di ogni microrganismo vivente, sia esso patogeno o no, in fase vegetativa o di spora.

Come verrà spiegato più avanti, con la fase di bollitura si effettua una sterilizzazione del mosto. Riguardo alla pulizia e alla sanitizzazione dell’attrezzatura si possono utilizzare tanti prodotti reperibili in commercio come

Soda caustica: ottimo per bottiglie incrostate. Se lasciata a contatto per qualche ora con l’attrezzatura è in grado di eliminare le incrostazioni derivanti dal mosto

Solvay o carbonato di calcio: usato in soluzione acquosa calda è ottimo per sgrassare bicchieri ed elementi in vetro

Ipoclorito di sodio: è la comune candeggina. È un sanitizzante molto comune ed economico. Si utilizza lasciando a contatto l’attrezzatura per 20-30 minuti in una soluzione dello 0,2%, ossia circa un cucchiaio ogni 10 litri di acqua. L’attrezzatura va successivamente sciacquata con abbondante acqua calda.

Metabisolfito di potassio: non è efficacie come sanitizzante, ma il suo utilizzo impedisce fermentazioni secondarie o anormali. Ha proprietà riducenti e antisettiche.

[1]Il nome deriva da Charlie Papazian, decano degli homebrewer americani. Pare sia stato lui a inventare questo semplice ma efficace sistema di filtraggio

[2] Il mosto a temperatura di ebollizione è sterile, ma a temperature più basse può essere suscettibile a infezioni. Quindi maggiore è il tempo impiegato per raffreddare il liquido maggiore sarà la probabilità che si infetti.

Tratto da Il racconto della Birra – autore Giovanni Bruno

Homebrewing – Parte 1

Il Racconto della Birra è un saggio che razionalizza e condensa in un’unica fonte un insieme di informazioni spesso già reperibili altrove ma irrimediabilmente disperse. All’interno del saggio è presente un capitolo dedicato al mondo del homebrewing trattato dal sottoscritto. Riporto sul mio blog quanto da me scritto suddividendo il capitolo in 3 parti.

Il Racconto della Birra è un saggio che razionalizza e condensa in un’unica fonte un insieme di informazioni spesso già reperibili altrove ma irrimediabilmente disperse. All’interno del saggio è presente un capitolo dedicato al mondo del homebrewing trattato dal sottoscritto. Riporto sul mio blog quanto da me scritto suddividendo il capitolo in 3 parti.

Spesso si associa la produzione di birra a processi industriali, ma è bene sapere che produrre birra in casa è molto semplice e che, fino al XIX secolo, era consuetudine preparare questa inebriante bevanda all’interno delle mura casalinghe[1].

In questo capitolo verranno spiegati, dettagliatamente, i vari passaggi di produzione, da come il semplice malto d’orzo, unito all’acqua, viene in un primo momento trasformato in mosto[2] (fase di ammostamento), successivamente amaricato con il luppolo (fase di bollitura) e infine dato in pasto al lievito (fermentazione).

Esistono tre metodi differenti che permettono di produrre birra e ognuno di questi metodi si differenzia per semplicità di esecuzione, attrezzatura richiesta e tempi di lavorazione.

Metodi per la produzione

Le tecniche adoperate per produrre birra in casa sono le seguenti:

1) estratto da kit (estratto di malto luppolato)

2) estratto di malto non luppolato con aggiunta di luppolo ed eventuali grani speciali (E+G)

3) malto d’orzo in grani (All Grain)

I primi due metodi utilizzano estratti di malto[3]; in questo modo si permette, al neofita, di saltare le prime fasi di produzione (ammostamento e filtrazione) e concentrarsi sugli altri aspetti del processo produttivo (bollitura, fermentazione e imbottigliamento). La semplicità nei primi due metodi, va però a discapito della qualità del prodotto finito.

Vediamoli ora nel dettaglio.

Kit

All’inizio molti decidono di cominciare a produrre birra utilizzando il metodo del kit. Con il termine kit si indica, normalmente, un “pacchetto” complessivo acquistabile presso negozi specializzati: in esso si trovano alcuni attrezzi, elencati in seguito, più una latta di mosto concentrato e amaricato e una bustina di lievito secco.

La tecnica consiste nel seguire un semplice procedimento: si comincia col preriscaldare la lattina di estratto in acqua calda per circa 15 minuti. In questo modo si rende l’estratto molto più fluido facilitando la fase successiva.

Una volta aperta la latta, si versa il contenuto in una pentola contenente circa 5 litri di acqua calda, si mescola il tutto e si fa raffreddare il mosto preparato. Questo, infine, viene versato nel fermentatore e diluito con ulteriore acqua fredda (secondo ricetta del produttore) fino a raggiungere la quantità prevista.

Si aggiunge il lievito secco presente nella stessa confezione dell’estratto luppolato, si mescola il tutto in modo da far ossigenare il mosto e si lascia fermentare per circa 2 settimane, prima di passare all’imbottigliamento.

L’attrezzatura necessaria per produrre birre da estratto luppolato consiste nei soli componenti per la fermentazione. In particolare, questi kit comprendono:

- Un bidone (o due a seconda della marca del kit) per la fermentazione con un rubinetto di scarico in basso, in materiale plastico per alimenti

- Un termometro digitale adesivo per controllare la temperatura di fermentazione

- Un gorgogliatore[4]

- Un densimetro[5]

- Una provetta per effettuare la misura della densità

- Una spatola per mescolare e aerare il mosto

- Un tubo per travasare la birra nelle bottiglie

- Una tappatrice per tappi a corona e una confezione di tappi

- Eventuali tubi per travasi

- Polvere detergente e sanitizzante (metabisolfito di potassio)

Questo sistema permette di produrre birra saltando alcune fasi di produzione come l’ammostamento, la filtrazione delle trebbie[6] e la bollitura. Il kit garantisce sicuramente una maggiore semplicità d’uso rispetto alle altre tecniche di produzione, ma di contro non permette nessuna personalizzazione, abbassando anche il livello di soddisfazione.

E+G

Ovvero estratto + grani. Questa tecnica prevede l’utilizzo di estratto di malto non amaricato, di luppolo e di piccole quantità di “grani speciali”, cioè tipologie di grani che contribuiscono a donare sapore e colore alla birra. Questi grani non necessitano di ammostamento perché, in fase di maltazione[7], hanno già subito una conversione dell’amido in zuccheri. Il loro impiego permette di variare il gusto, conferendo alla birra sentori di caramello, contribuendo al colore e influenzando corpo e dolcezza della birra finita.

Il procedimento inizia con la frantumazione dei grani. Questi vengono immersi in acqua a una temperatura di circa 70° C per un tempo di 30/40 minuti. Così facendo si sciolgono gli zuccheri e le sostanze aromatiche presenti nei grani. Trascorso il tempo necessario, vengono rimossi i grani e si porta il liquido ottenuto a ebollizione. Per facilitare la rimozione dei grani esistono dei sacchetti (grain bag) appositamente creati per poter contenere i grani da immergere in acqua.

La fase di bollitura, che verrà descritta con maggiori dettagli nella sezione All Grain, non richiede tempi lunghi e ha lo scopo di amaricare il mosto (aggiunta dei luppoli) oltre che di renderlo sterile. Di norma non si superano i 30/40 minuti. Se si allungano tali tempi si va incontro alla reazione di Maillard[8] con conseguente imbrunimento del mosto. Di contro, accorciando i tempi di bollitura si riduce la quantità di amaro rilasciato dai luppoli. In quest’ultimo caso si può ovviare al problema aumentando la quantità di luppolo rispetto a quella prevista dalla ricetta.

Durante la fase di bollitura va aggiunto, oltre al luppolo, l’estratto di malto. Gli estratti non luppolati sono il risultato della concentrazione del mosto dopo la fase di ammostamento. L’estratto, in questo modo, presenta solo la materia prima zuccherina concentrata, senza le sostanze amaricanti. L’uso di questi estratti permette di avere maggiore controllo sulla birra finita; variando l’uso dei luppoli e dei grani si può ottenere una maggiore aromaticità e avere, allo stesso tempo, birre più fragranti e profumate. Si può quindi scegliere la tipologia e la quantità di luppolo da impiegare, dosando così il grado di amaro.

La procedura di lavoro si può riassumere brevemente in questo modo:

- Portare il quantitativo di acqua necessario a una temperatura di 70° C ed eseguire l’infusione dei grani speciali (30/40 minuti)

- Filtrare il liquido dai grani

- Versare l’estratto di malto e portare a ebollizione

- Aggiungere il luppolo nella quantità indicata dalla ricetta

- Far bollire vigorosamente per il tempo necessario (circa 30 minuti)

- Raffreddare il mosto il più velocemente possibile

- Travasare il mosto nel fermentatore e diluire con acqua fino al volume previsto (la temperatura finale deve essere compresa tra 24-28° C).

- Mescolare vigorosamente il mosto per ossigenarlo il più possibile[9].

- Aggiungere il lievito.

Con il metodo E+G si necessita di un’attrezzatura più completa per via della fase di bollitura. Rispetto al kit, va incluso quindi l’utilizzo di una grossa pentola oltre che di eventuali sacchetti per il contenimento dei luppoli (hop bag). Il resto dell’attrezzatura rimane identica a quella da kit.

In conclusione, la tecnica appena descritta permette di avere un maggior controllo sulla qualità del prodotto finito variando colore e grado di amaro. Il difetto, per chi produce birra usando la tecnica E + G, sta nella mancanza di informazione sugli estratti di malto. Non è infatti possibile conoscere quali malti siano stati utilizzati per la produzione di questi estratti. Ne consegue un profilo aromatico che può rivelarsi insoddisfacente. Questo inconveniente viene risolto utilizzando la tecnica sotto descritta.

[1]In Italia la produzione casalinga di birra è diventata legale solamente nel 1995 (Decreto Legislativo n. 504 del 26/10/1995 art. 34 comma 3: È esente da accisa la birra prodotta da un privato e consumata dallo stesso produttore, dai suoi familiari e dai suoi ospiti, a condizione che non formi oggetto di alcuna attività di vendita).

[2] Con l’ammostamento si converte l’amido contenuto nel malto d’orzo in zuccheri semplici. Senza tale conversione il lievito non sarebbe in grado di nutrirsi e di conseguenza non si avrebbe la produzione di alcool e anidride carbonica.

[3] Gli estratti di malto sono concentrati di malto d’orzo. Questi concentrati sono reperibili in commercio in formato liquido o secco (solo estratto di malto non amaricato).

[4] Consiste in una valvola che permette all’anidride carbonica prodotta dalla fermentazione di uscire, ma non permette all’aria esterna di entrare.

[5] Il densimetro è uno strumento che permette di misurare la densità di un liquido.

[6] Termine usato per identificare le glumelle del malto d’orzo prive della sostanza zuccherina estratta durante la filtrazione

[7] È il processo in cui la malteria trasforma l’orzo in malto d’orzo. A seconda della temperatura impiegata per l’essiccamento avremo a disposizione diverse tipologie di malti che variano dal più chiaro malto Pils a quelli più scuri e torrefatti come il Black.

[8] Per reazione di Maillard si intende una serie complessa di fenomeni che avviene a seguito dell’interazione con la cottura di zuccheri e proteine. I composti che si formano con queste trasformazioni sono bruni e dal caratteristico odore di crosta di pane appena sfornato.

[9] L’ossigeno è un nutrimento essenziale per il lievito.

Tratto da Il racconto della Birra – autore Giovanni Bruno